分离纯化技术:陶瓷膜小试设备操作要点和注意事项

输料系统由料桶、输料泵、输料管道组成;主要作用是给膜系统供料

膜芯 :

过滤级别:0.8um,0.4um,0.2um,0.1um,50nm,20nm

外径规格:外径指陶瓷膜芯的外圈直径 25mm,30mm

一、设备主要组成、特点

输料系统由料桶、输料泵、输料管道组成;主要作用是给膜系统供料

膜芯 :

过滤级别:0.8um,0.4um,0.2um,0.1um,50nm,20nm

外径规格:外径指陶瓷膜芯的外圈直径 25mm,30mm

膜孔规格:7/6,19/3.3,19/6 等

膜芯长度:0.5m

进料要求、操作条件

陶瓷膜的进料要求:

注 1:陶瓷膜本身耐酸碱性能很高;受限于试验设备的材质为 316L 型不锈钢,进料中氯离子含量不宜太高,以免对设备、膜芯造成腐蚀、损坏。

注 2:陶瓷膜可以耐受很高的温度,在试验时,一般以料液所能耐受温度来控制。

操作条件:

压力:陶瓷膜的操作压力一般为 2-6bar

PH:0-14

温度:<100℃,具体看料液耐受情况

膜表面流速:4-6m/s

二、试验步骤、注意事项

陶瓷膜小试设备设备使用的场合、料液很多;试验时需注意的均不同,无法一一例举;现以某氨基酸发酵液为例,阐述试验中需注意的地方。

1)根据料液特性,选择合适的膜芯;

2)将料液投入料桶,开启设备走料 ;

3)先将料液进行浓缩到一定的倍数,再开始加水洗出浓缩液中的氨基酸。浓缩到多少倍为宜,可依据通量的变化来判定。通量突然锐减或降到试验初始通量的30%左右可考虑开始加水;

4)加水量的确定:开始加水后,定时取样检测浓缩液、透析液的有效成分含量,当浓缩液、透析液中的有效成分含量已经很低(具体到何种浓度为宜,视具体情况而定),则可以停止加水;

5)加水方式采取少量多次,即加 5L 水透析出 5L 透析液后再加水;尽量维持料桶中料液的体积不变。

6)停止加水后,可适当再进行浓缩,以减少浓缩液的体积。

7)试验中需按时记录操作参数(操作压力、温度、通量);取样检测进料、浓缩液和透析液。

三、设备、膜芯清洗

1)料液排出后,加水,开启设备,循环 5min,关闭设备,排水;重新加水,重复以上步骤;用水将膜设备、膜芯中料液冲洗干净

2)把料液冲洗干净后,开始配制清洗液清洗膜系统:

a. 碱洗:配制 2% NAOH 溶液 10L 左右,清洗温度 60~80℃,清洗时出口压力为0,清洗时间为 45~60min ,将碱液排掉,用水冲至接近中性

b. NACLO 清洗:配制 1%NACLO 溶液 10L 左右,常温清洗,清洗时出口压力为 0,清洗时间为 45~60min ;

C. 酸洗:碱洗结束后,用水将膜系统中的碱冲洗干净,以系统中水的 PH 转为中性为准。配制酸洗液(1%硝酸溶液)10L 左右,温度控制在 60~80℃,清洗时出口压力为 0,清洗时间为 45~60min;

d. 酸洗后,用水将膜系统中的酸冲洗干净,以膜系统中水的 PH 转为中性为准 。

3)冲干净清洗剂后,往料桶中加入一定量的去离子水,使水温控制到 25℃,调节调压阀门使进/出口压力控制一定的压力,测膜的水通量,并记录下水温、进/ 出口压力和虑速;与走料前的水通量做对比,判断清洗效果。如恢复程度不够,需继续清洗 。

4)测完水通量就先卸压,后停机,准备下次实验

四、 膜芯的保存

1)温度在 5℃以下时,组件清洗完毕后,使用 50% W/W 乙二醇溶液(防冻剂) 和 1000ppm 戊二醛溶液(杀菌剂)进行保存。在保护液中也可使用 0.1% W/W 的亚硫酸氢纳溶液作为杀菌剂。

当组件的浓缩侧及透析侧充满保护液时,需将所有的阀门关闭,组件的投析出口和浓缩出口需封住。

每个月都需将组件内的保存液排空然后再充入新鲜的化学溶液。

2)温度在 5℃以上时,组件清洗完毕后,使用 0.5% W/W 硝酸来浸泡组件。硝酸可杀灭所有存在的细菌。

当组件的浓缩侧及透析侧充满保护液时,需将所有的阀门关闭,组件的透析

出口和浓缩出口需封住。

3)组件需在室温下储存,而低于 0℃时应做相应的膜保护措施。

每个月都需将组件内的保存液排空然后再充入新鲜的化学溶液。

严禁在未清洗的情况下,保存膜,这样会照成污染物在膜表面沉降,当污染

物干燥后会附在膜表面,可能会造成膜通量无法恢复。

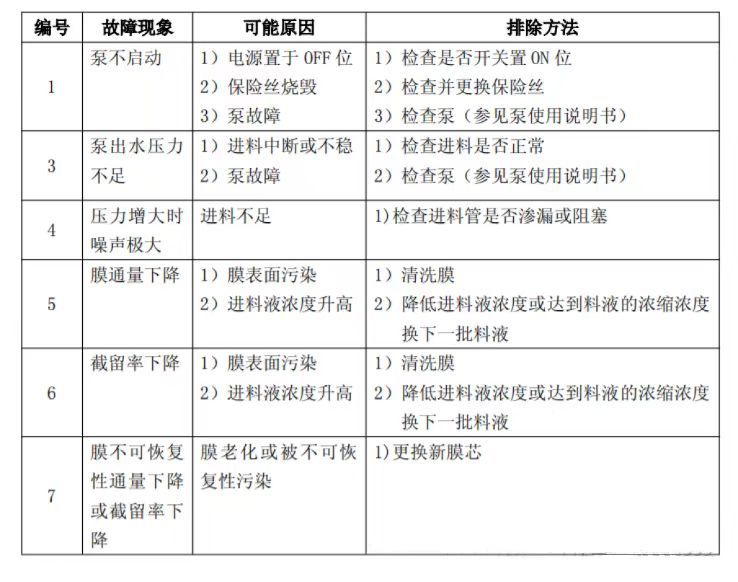

五、常见故障及排除